【动力和储能电池产业创新论坛】山西煤化所陈成猛研究员:储能炭材料的开发与器件组装示范

陈成猛 中国科学院山西煤炭化学研究所研究员

报告题目:储能炭材料的开发与器件组装示范

陈成猛:非常荣幸,能够到溧阳来给大家分享我们在电化学储能炭材料研发的一些进展,我来自于山西煤化所,煤化所是中科院在山西唯一的一个研究所。我们所的研究方向就写在名字里面,一个是煤,煤的清洁高效利用,包括煤制油、煤制气、煤制化学品以及污染物控制,还有一个是炭,上世纪60年代我们从碳纤维、石墨起步一直做到现在,有很多的材料实现了产业化,保障了国家的重大需求。

我来自于中科院炭材料重点实验室,主要从事电化学储能炭材料开发。要说炭材料,第一部分我先简单介绍一下先进炭材料产业链的概况,第二部分举两个例子,一个是超级电容器用活性炭的开发,我们通常叫电容炭,另一个是硬炭负极材料的开发,最近比较火,钠电池把硬炭带火了。其实硬炭和电容炭还是有异曲同工之妙,我们也知道日本可乐丽公司在电容炭和硬炭这个方面都是比较领先的,这里面确实有一些相似或者相近的技术Know-How。

说到炭材料大家肯定不陌生,同样都是碳元素,有的很软有的很硬,有的透光有的吸光,还有SP、SP2、SP3不同杂化的,碳元素是很神奇的。在 “双碳”背景下,我们用炭材料来固碳,同时这些炭又能够应用于锂离子电池、钠离子电池或者超级电容器这些清洁减碳的场景,因此储能炭材料对于双碳目标达成非常有贡献。

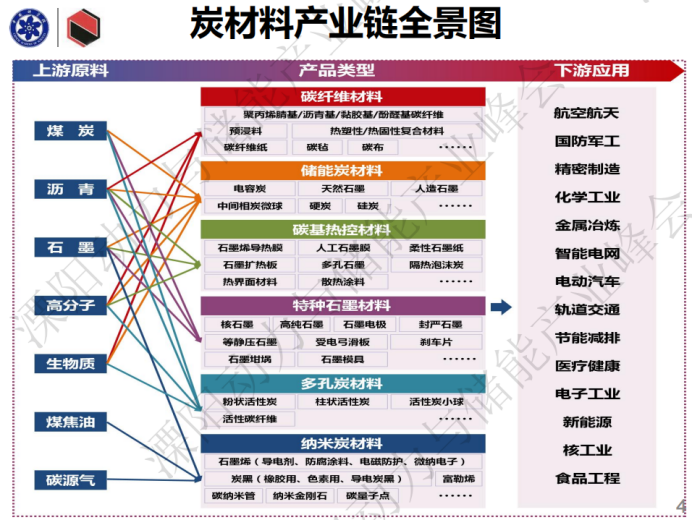

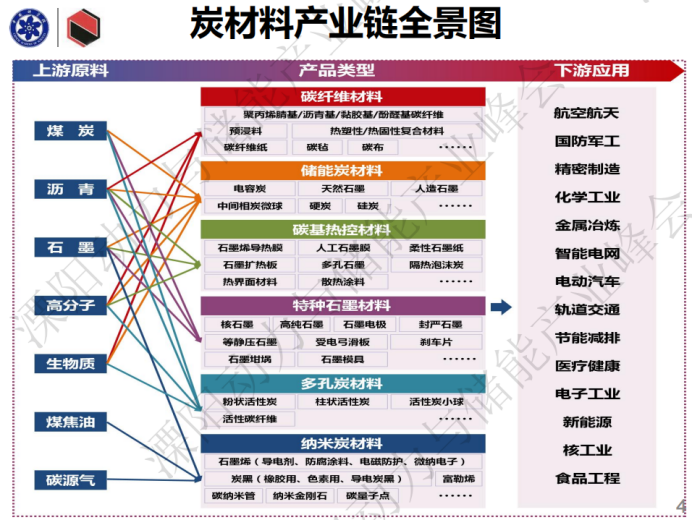

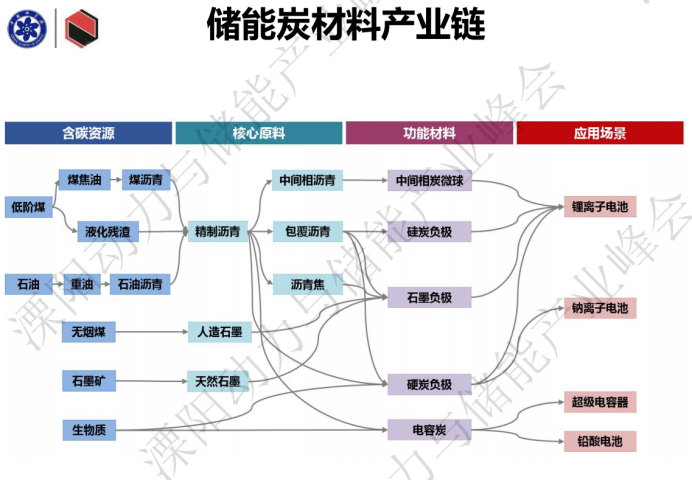

这是我们梳理的炭材料全景图,把炭材料放在一起去看的话,是一个体系非常大的种类。第一类是碳纤维,它包含了聚丙烯腈基碳纤维,酚醛基、沥青基还有黏胶基的,应用场景也很多元化。第二类是储能炭材料,近十年来越来越重要,因此我们单独把它拿出来。其它还有热管理材料,特种石墨、多孔炭以及新型的纳米炭材料,如石墨烯、富勒烯、碳纳米管等。事实上,我们去看它的上游原料,无非是三大类。

第一类,煤炭、石油以及下游的衍生物沥青。

第二类,合成高分子,如酚醛树脂、聚酰亚胺、聚丙烯腈。

第三类,生物质,如椰壳、竹子、木材等,以及天然的高分子如淀粉、木质素、壳聚糖等。

下游产业应用方面,从国家重大需求到国民经济主战场都有,所以炭材料在整个社会发展的进程中是不可或缺的。

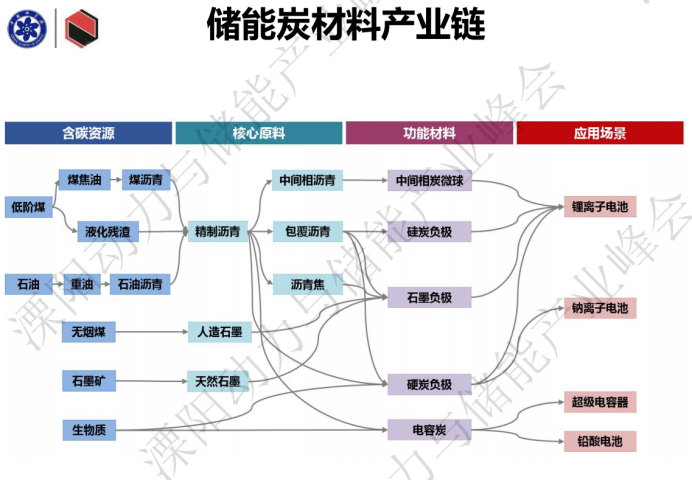

举个例子,储能炭材料。在锂离子电池、钠离子电池、超电、铅酸等一系列的电化学储能产业和市场的牵引下,带火了很多炭材料,例如石墨类的负极材料现在市场是非常非常大,去年出货量已经在80万吨左右;另外硅炭、硬炭还有超级电容器用活性炭,现在市场都非常好,并且下游对储能炭的技术需求也是在持续升级。

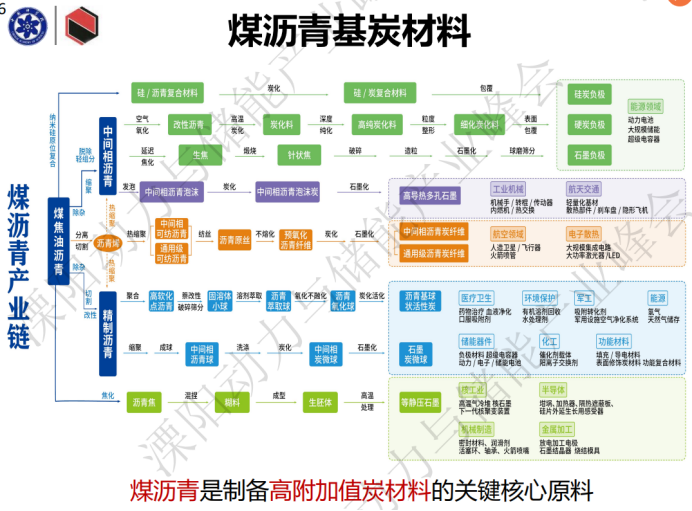

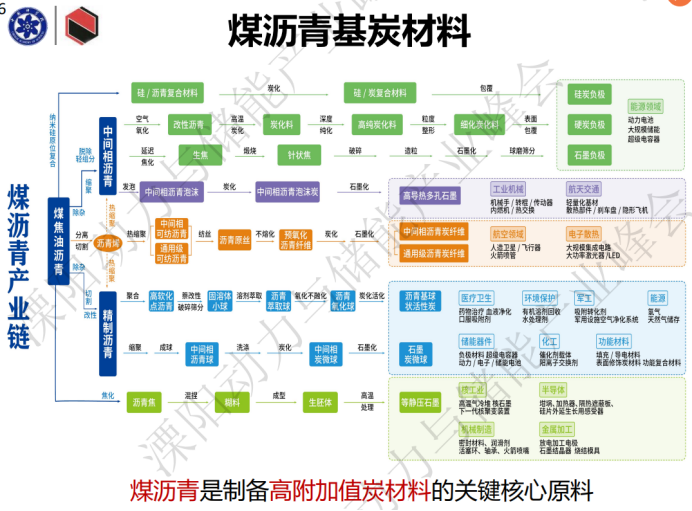

储能炭材料的上游原料是含碳矿物,或者含碳资源,所以它前端连接的是含碳资源的高质化利用,后端对接的是电化学储能战略性新兴产业。这里我特别要提到一个重要的原料——沥青,山西煤比较多,焦化产业也比较发达,全国60%的焦化在山西,焦化就会产出大量煤焦油,煤焦油经加工后就获得煤沥青,另外整个东北和华北地区也有很多的石油沥青。沥青是个好东西,可以把它称作是炭材料之母,目前市场上大规模使用的人造石墨负极,主要就是用沥青来做的,硬炭也可以用沥青来做。当然沥青不仅可以做储能材料,还可以做碳纤维,还有一些功能性的炭,如多孔炭,应用的领域也比较广。储能对于沥青高质化利用,是一个巨大的需求牵引和技术驱动。

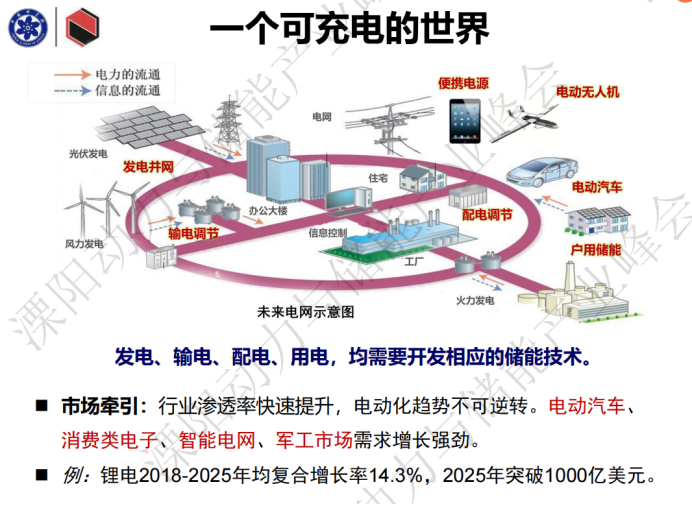

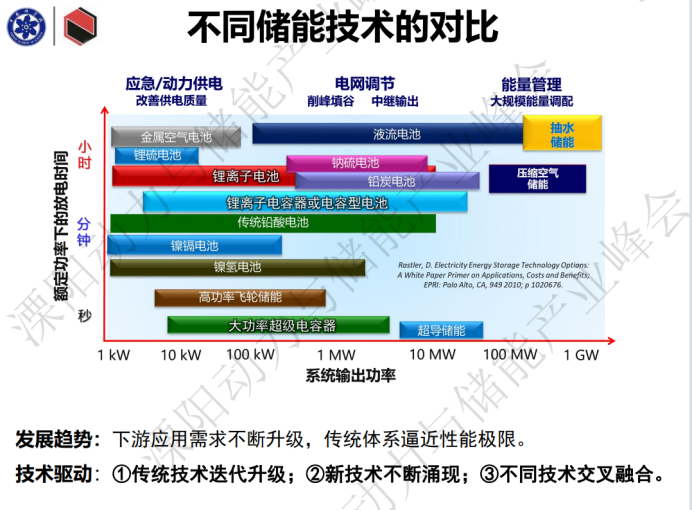

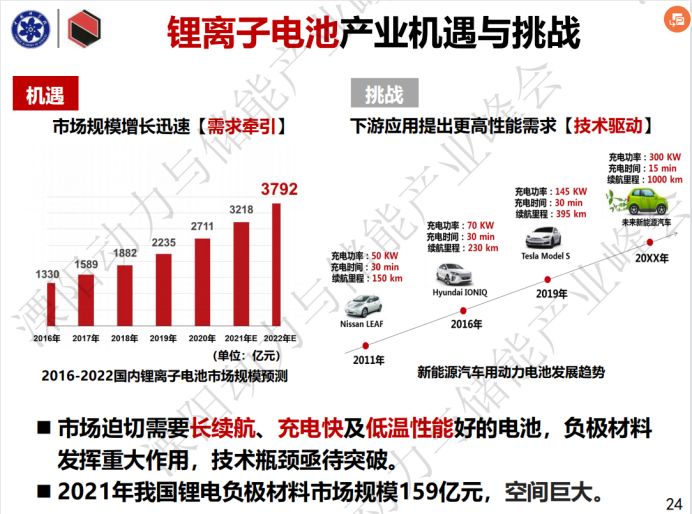

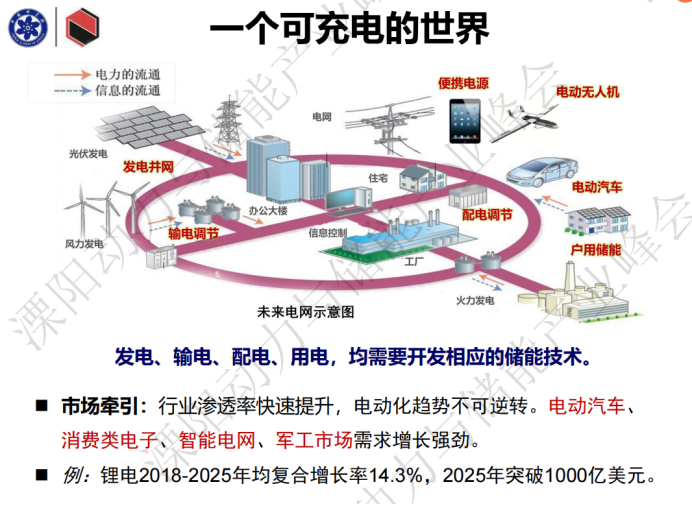

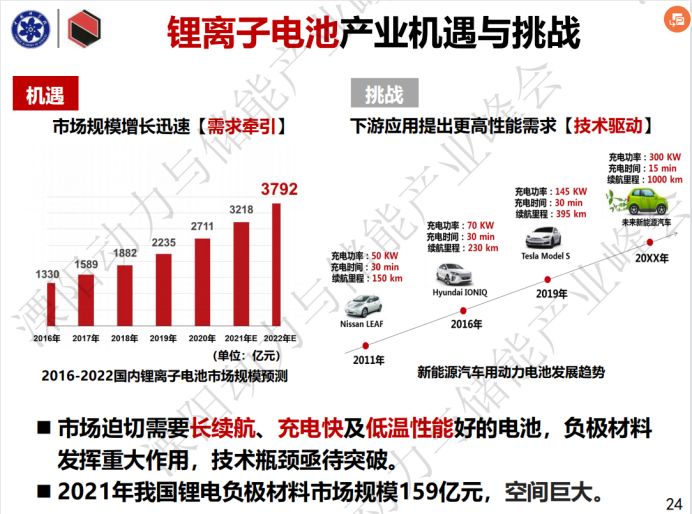

我们现在都生活在一个可充电的时代,都在讲“源网荷储”,其实储是支撑源网荷的一个底层技术。这里我们可以看到,汽车电动化、消费类电子还有智能电网、军工市场都对电化学储能有一个很强劲的拉动作用,所以这里面就有形形色色的电池,这个电池也在不断的升级。

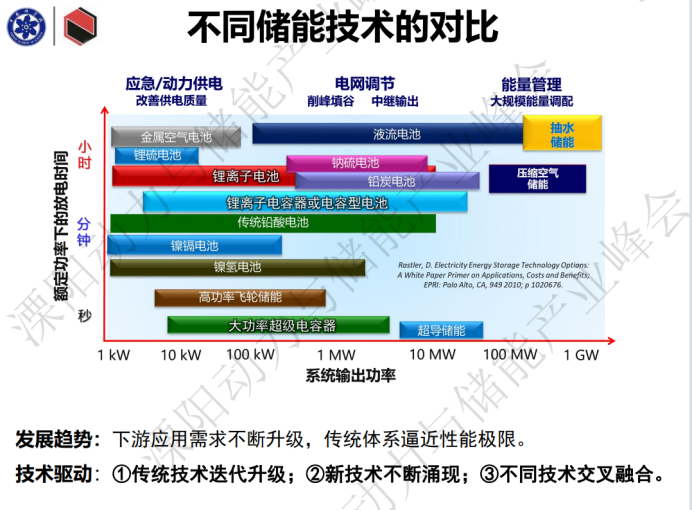

同时出现一些新的技术,像锂硫、锂空、锌锂子电池等,能够形成氧化还原电对的,基本上现在大家都把它拿来做电池,用于储能。不同的技术之间也在交叉融合,比如电池和电容,电容型的电池,或者叫锂离子电容器。其实大家想各种各样的招,就是为了从能量密度和功率密度上去匹配下游应用。这里我想说的是,各类电池技术基本上都与炭材料密切相关,例如锂离子电池负极基本上就是各种炭,超级电容器就更不用说了,正负极对称全是活性炭,铅酸其实也在往里面去加炭,燃料电池里面也有好多炭材料。其中一部分炭材料还处于“卡脖子”阶段,没有解决进口替代。第一部分,我就简单的做了一个梳理,比较快速的讲讲炭材料。

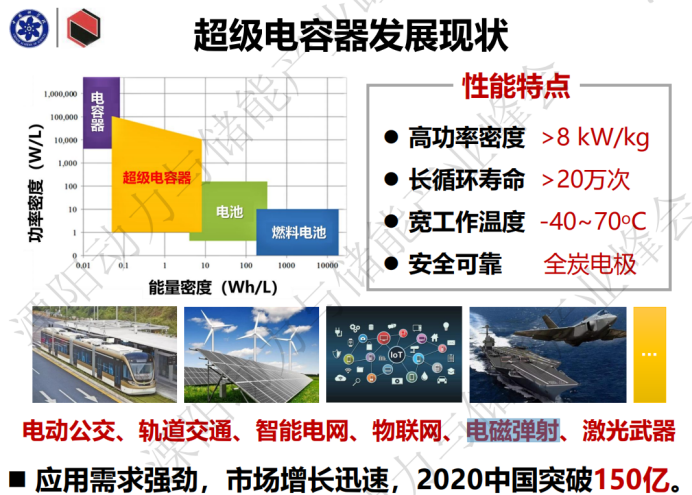

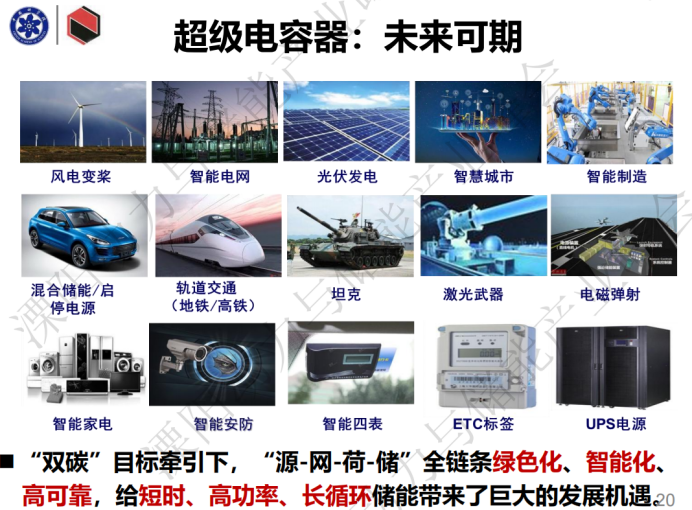

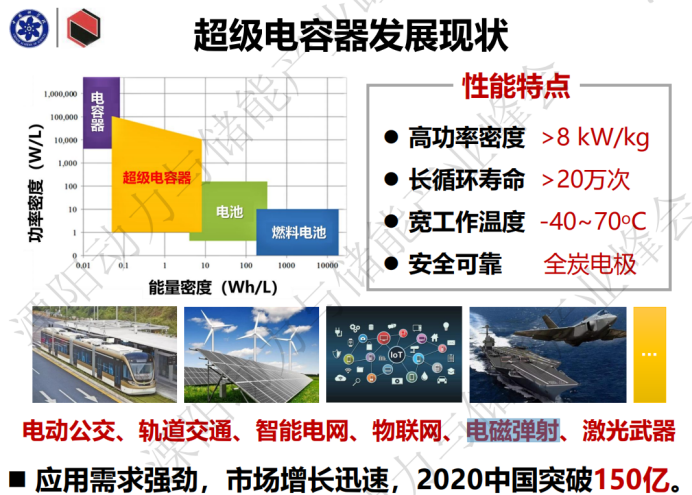

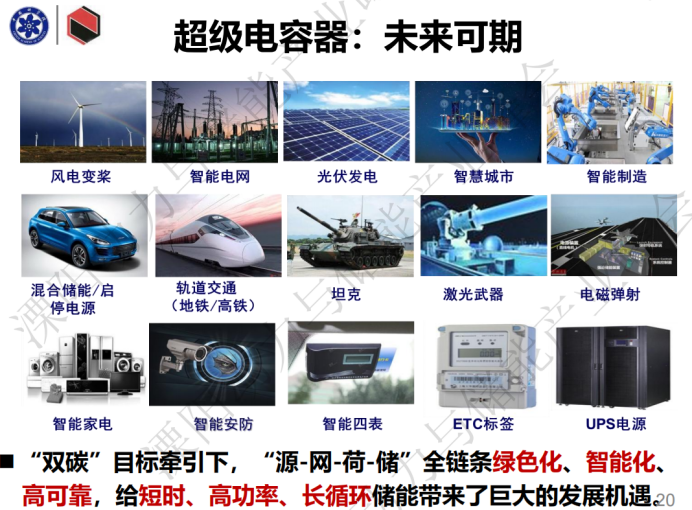

第二部分讲两个例子,第一个就是超级电容器用活性炭。超级电容器相对于电池来讲,发展并不是很快,但是目前的双碳目标下,它作为一种短时高功率的可靠性电源、后备电源或者调频电源,未来的增长会有一个很明显的提升。

其实超级电容目前在电动公交、轨道交通、智能电网、物联网等,以及电磁弹射、定向武器等特殊领域已经得到应用,当然市场规模还不是很大,但在未来的十年可能会迎来一个小的爆发期,因为它可以和电池很好的去匹配。

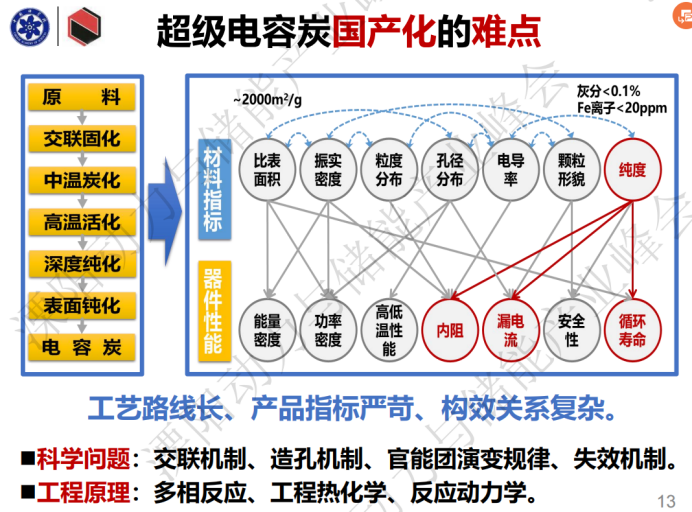

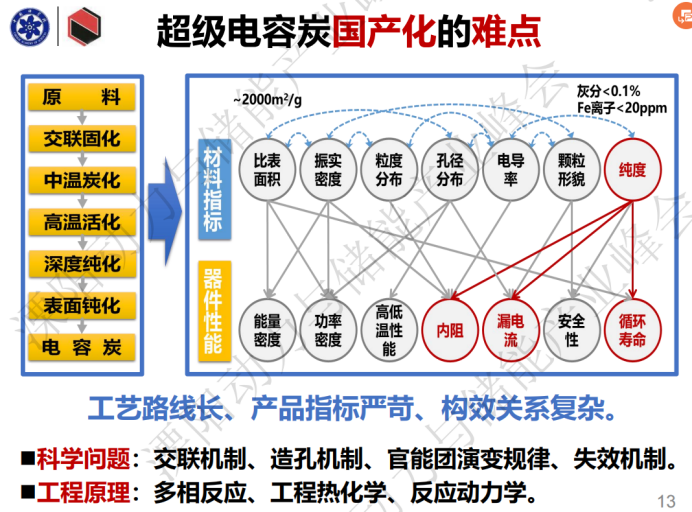

但是这里面有一个比较尴尬的问题,就是超级电容器用的活性炭,一直没有很好的国产化。现在80%还是依赖于从国外进口,特别是日本可乐丽公司,它做的是非常非常好的,YP-50F国内一直在用,还有韩国PCT公司。所以我觉得这个对于国内整个超级电容器产业的发展是非常不利的。第一,进口的原料非常非常贵,就导致我们整个超级电容器成本过高,在一些应用场景里性价比不够;另一方面,也会导致供应链隐患,特别是超级电容器还有一些特殊敏感领域的应用。超级电容活性炭为什么这么复杂?虽然大家都知道中国是一个活性炭大国,产能全球领先,但是为什么这种高端的电容炭就做不出来?这是因为它里面的指标体系非常复杂,而且指标之间相互关联,部分指标也比较苛刻。

举个例子,比如说电容炭纯度要求灰分在0.1%以内,金属离子要求ppm数量级,这对于比表面积接近2000m2/g的强吸附性的活性炭来讲是非常非常困难的,当然还有一些其他难点。总体来讲,就是工艺路线比较长,指标比较苛刻,构效关系也比较复杂。

其实用来做电容炭的原料可以有很多,生物质、煤沥青、石油焦,还有酚醛树脂都是可以的,但各有千秋。除了酚醛树脂目前成本过高之外,其实用生物质和石油焦都实现了大规模商业化,而且也实现了批量化供货,其中日本是以生物质为主,韩国以石油焦为主。

这里我们又梳理了一下电容炭的性能或关键控制性技术指标,从人、机、料、法、环、测不同的维度去看它的影响因素会发现,这确实是一个非常庞大的体系,而且一环扣一环,包括热化学转化,粉体等过程,还有一些装备和质量管理的问题。要把这里的构效关系理清楚,同时把关键点能够拎出来,掌握尽量多的kow-how,对于我们面向应用需求的定制化产品开发是非常有利的。

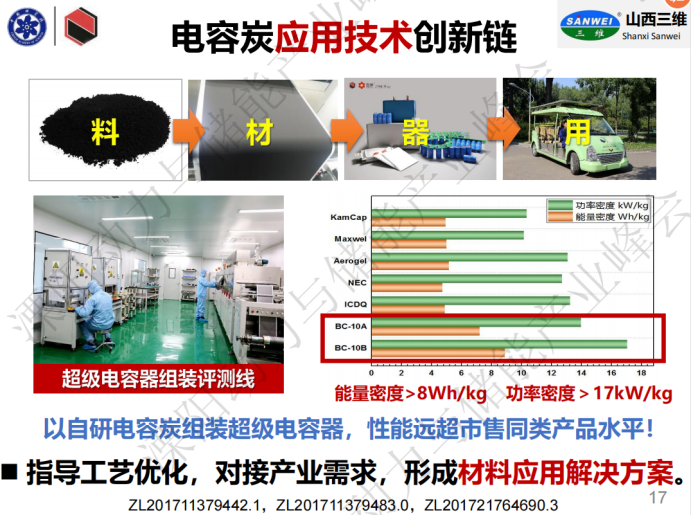

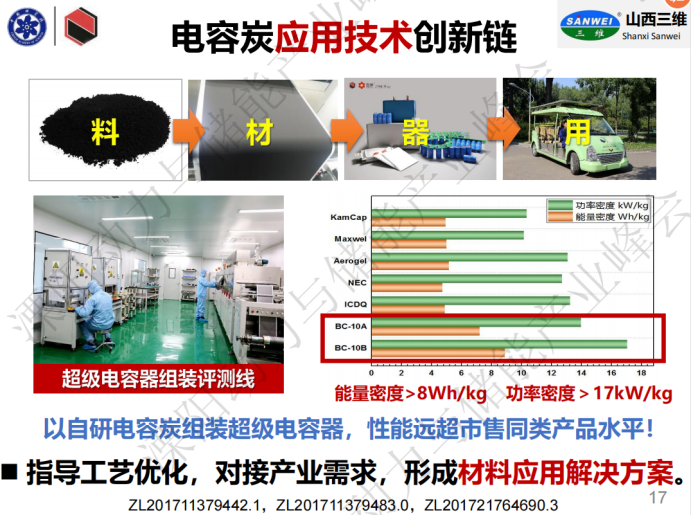

我们在以上的研发基础上,2016年与山西一家上市企业美锦能源合作开始做中试,建成了一条十吨级的电容炭中试示范线,到2019年底完成中试技术攻关,又经过一年多的优化,与用户的互动,目前定型了两款产品。其中一款和国际主流材料对比,指标已经达到先进水平,具备了进口替代的能力。目前正在联合美锦能源,把十吨级中试放大到年产五百吨的产业化一期工程,预计今年年底能够投产。

料要成材、材要成器、器要好用。我们不仅要提供材料,还要提供材料的应用解决方案,形成研发的闭环。因此我们立足自己研制的电容炭,去组装超级电容器,开发了兼具高能量密度和高功率密度的超级电容器技术。

超级电容器如果要提升性能和性价比,一定要实现电容炭的国产化,同时能够随需求变化持续升级迭代。这里是我们开发的超级电容器技术指标对比,超级电容器和锂离子电池不太一样,漏电流、高温浮充性能、长时间循环的稳定性要求比较关键,因为它作为一个调频或者后备电源,要高可靠性,目前我们的超级电容能量密度能做到7Wh/kg,功力密度能做到14kW/kg,同时循环稳定性也是非常好的。

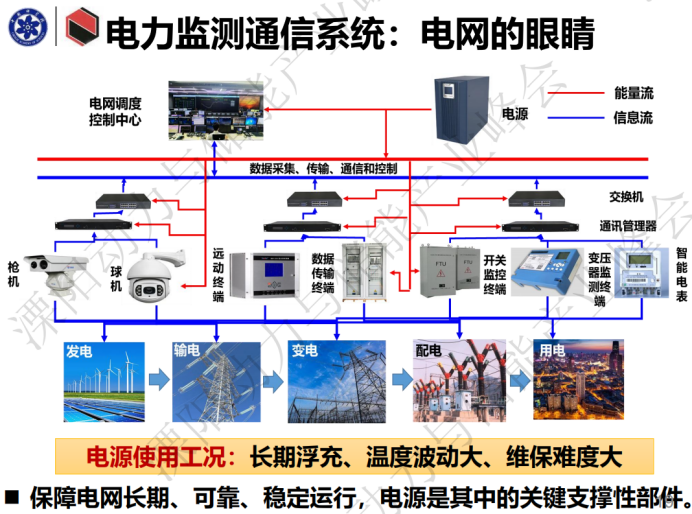

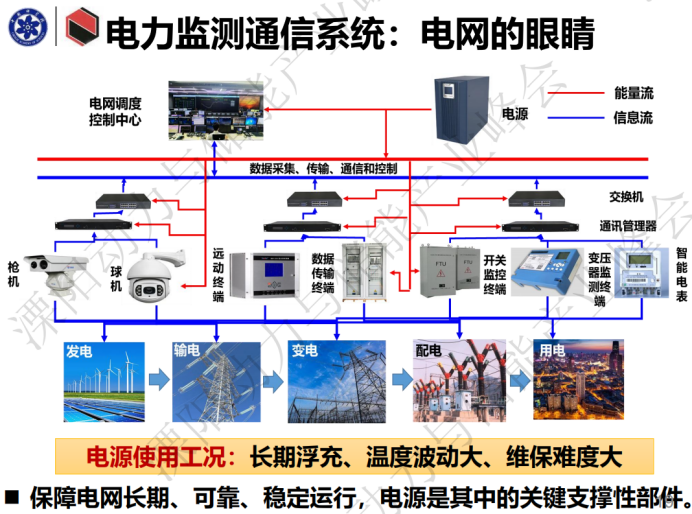

电力系统的智能电网在数据采集传输和通讯控制过程中的用到很多的后备电源,这些电源长期浮充温度波动也比较大,维保难度也比较大。最近我们也在与电力系统对接,样件正在国网、南网挂网测试,目前也取得了非常好的效果,下一步希望把超级电容器技术进行转,推向产业化,这样可以消化一部分电容炭,同时也能为用户提供高质量的解决方案。

但是超级电容器的未来不仅仅是在电力系统,现在风电也在大量使用,每一个桨叶里面都需要超级电容器,用它去调节桨叶角度,可以实现高功率和免维护。还有就是像新能源并网过程中的调频,轨道交通制动能量回收,电梯节能、电动公交、小型的智能电表、电子标签、物联网等领域,也需要高功率长寿命电源来支撑。

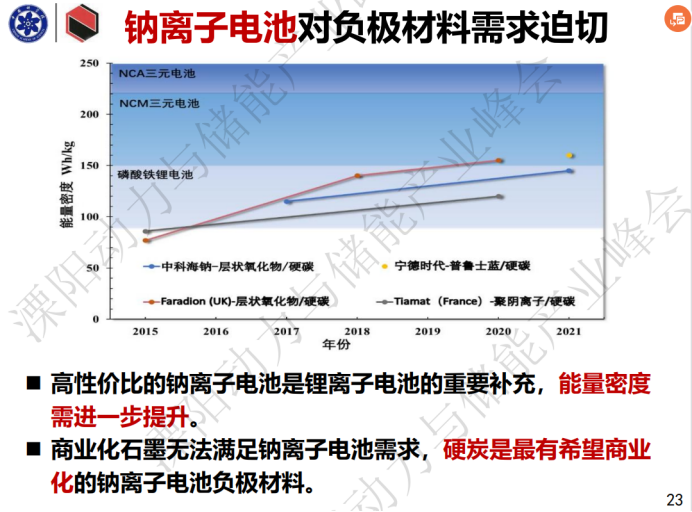

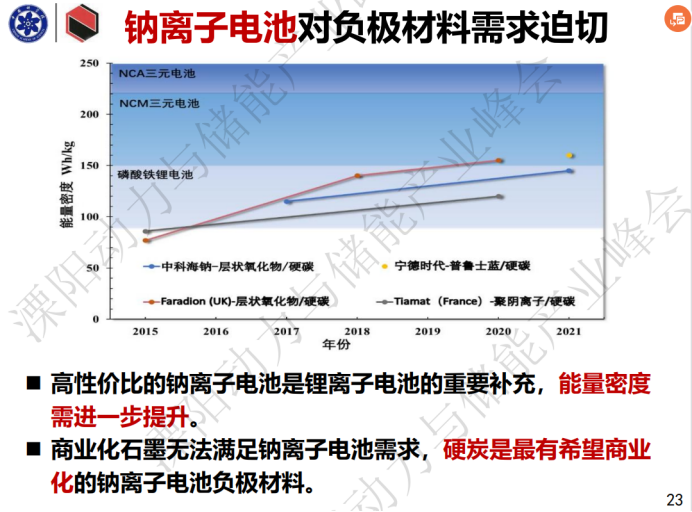

最后第三部分我介绍一下硬炭负极,做了电容炭后再做硬炭难度会小一些。最近钠电挺火的,锂资源暴涨,俄乌冲突等问题带来了供应链安全问题,所以钠电本来是一个备胎,现在备胎要转正了。但钠电供应链还很不成熟,上游的正极、负极、隔膜,电解液都和锂电不一样,尤其是负极,基本上只能用硬炭来解决,但是目前国内还没有实现批量化生产。如果未来我们要大量的应用钠电,就需要重新建立供应链,所以目前要尽快把硬炭推向产业化。

因为硬炭在锂离子电池里面的应用很少,所以之前大家对硬炭的关注不高。但硬炭其实可以改善锂离子电池低温、快充和安全性的问题,所以它可以进入锂离子电池和钠离子电池两个跑道,从这里开启硬炭的时代。

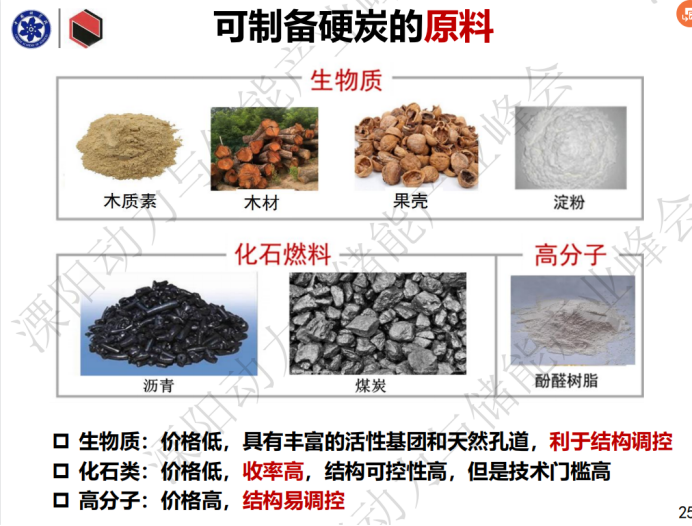

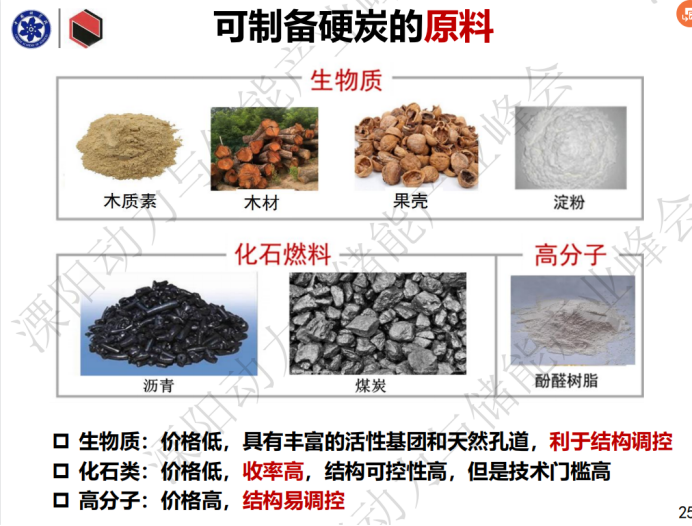

制备硬炭的原料也可以是生物质、化石燃料或者高分子。

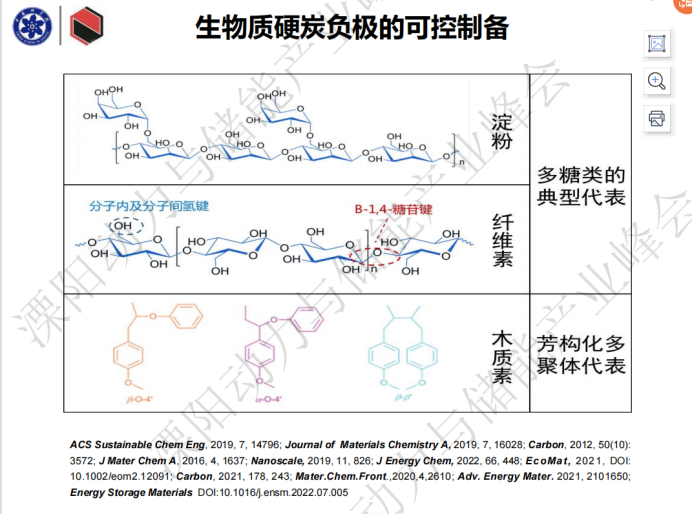

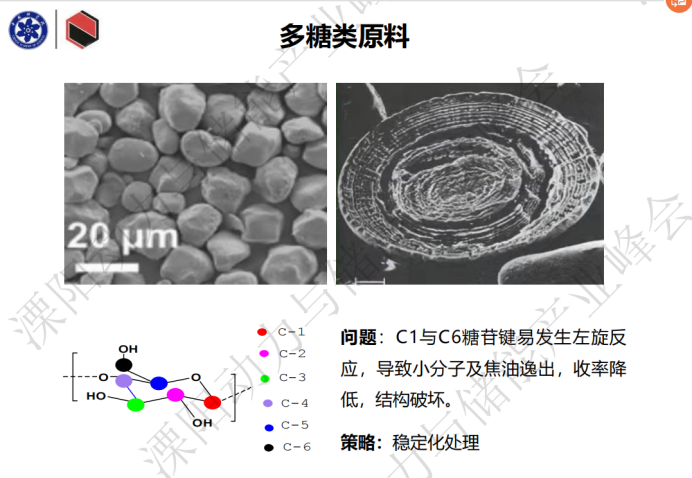

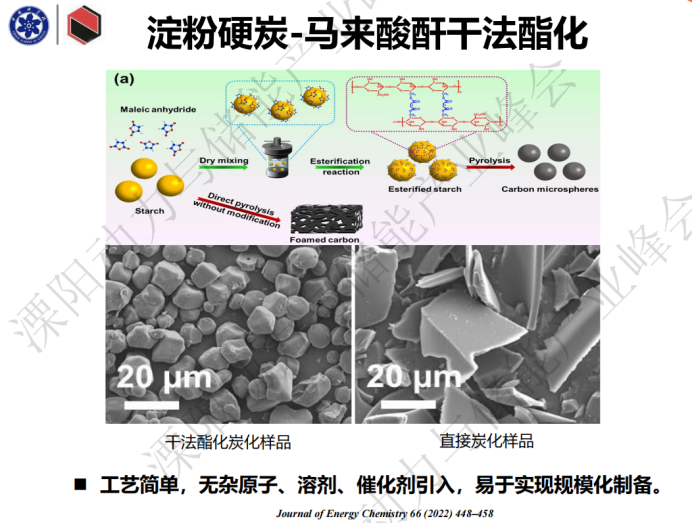

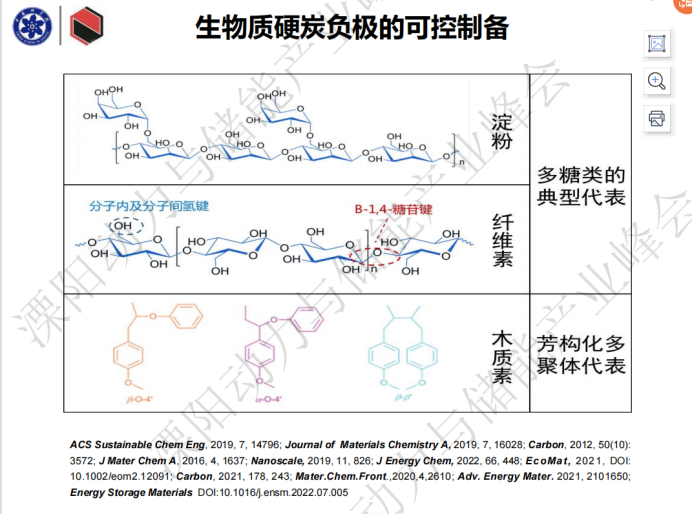

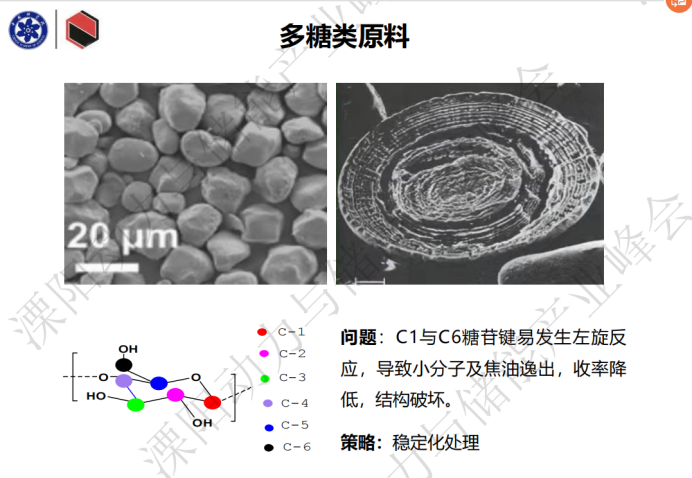

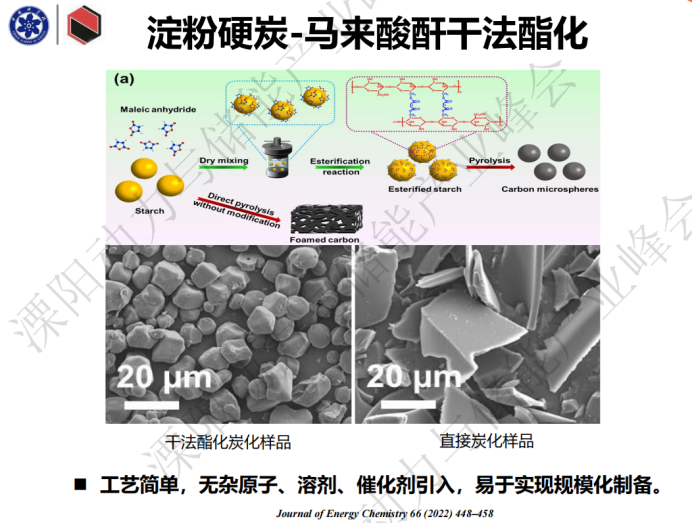

生物质作为绿色、可再生的含碳资源,是生产功能炭材料的优质前驱体。但由于原始生物质组分十分复杂,在炭化过程中,不同组分通过自身特定的途径和动力学进行分解,相互之间彼此影响,导致直接炭化生物质不能赋予炭材料可控的结构和理想的性能。例如对于一块木头来讲,它包括了三素也就是纤维素、半纤维素、木质素,我们需要把每个东西搞清楚。再比如说多糖类的原料,像纤维素和淀粉,C1和C6的糖苷键就很容易发生左旋,炭化过程中就会导致大量焦油小分子产生和溢出,碳收率非常低,而且整个原始的形貌也比较容易破坏。因此,对大部分的生物质都需要进行预先的稳定化,然后再炭化形成硬炭。直接去处理的话,收率是非常非常低的。这里我们用马来酸酐去处理这种淀粉,与不处理的淀粉相比,其颗粒形貌保持、收率明显的提升。也就是通过简易绿色的干法酯化改性,有效抑制了淀粉直接热解过程中结构的熔融发泡,维持了天然球形形貌,提高了碳收率,实现了淀粉基硬碳微球的可控制备。

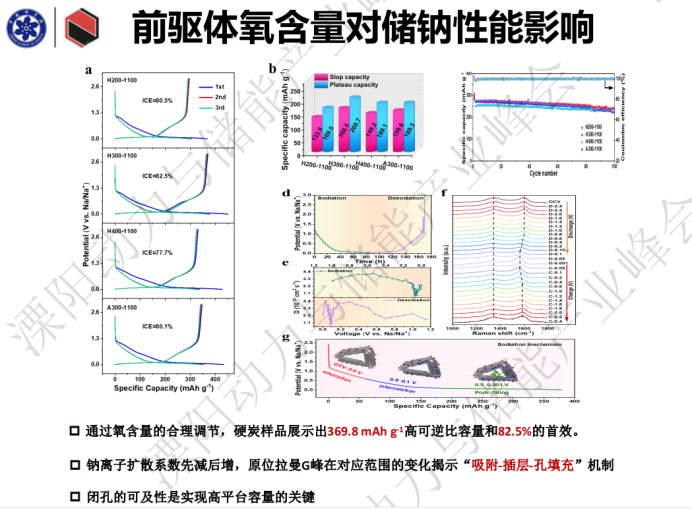

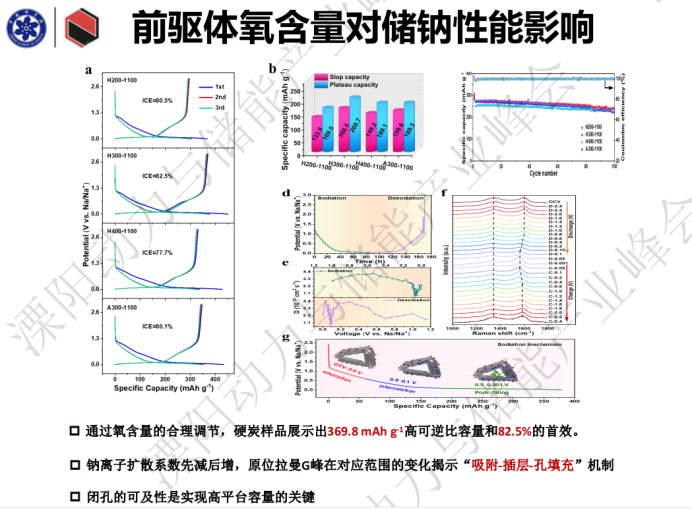

后续又做了一些深入的研究,酯化和不酯化反应路径有哪些差别?为什么会造成这种现象?我们也是通过系列谱学表征技术对其热化学转变过程进行了原位追踪,推测了其可能的反应路径。值得注意的是,硬炭的性能不仅与制备方式有关,而且很大程度上取决于所用前驱体的性质。例如,对于淀粉来说其氧含量约为49 wt.%。可见,除碳以外,氧是不同前驱体中最常见和重要的元素。这就更加吸引我们去探索和阐明前驱体中氧含量的多少在硬炭微观结构演变中起到的潜在作用。为此,我们提出了一种简易的低温氢气还原策略来调节前驱体中的氧含量。结果表明:降低前驱体的氧含量但保证交联结构的稳定性可以在较低的炭化温度促进开放孔隙的闭合和碳层的定向排列。用作钠离子电池负极,其容量可以接近370mAh/g,首次库伦效率达到82.5%。也就是说,通过对前驱体进行结构的优化、成分优化、结构优化,或者一些交联,最终能优化出很好的一些结构出来。

木质素也是同样的道理,也需要进行预交联才能得到硬炭,通过化学表征,搞清楚反应路径,还有对孔结构的影响。我们也写了一些关于硬炭的综述,梳理了用生物质、沥青、高分子来做硬炭的关键科学问题,产业短板,希望我们共同努力,把基础做扎实。

我们也做了一些对比,包括进口的,国产的,还有我们自己做的硬炭。我们现在储钠容量可以做到335mAh/g,首效可以做到87%,并且已经基本定型。用沥青做的也不错,初步也能做到290mAh/g,85%首效。下一步我认为沥青的潜力应该比生物质还要大一点,,因为生物质可能已经碰到天花板,所以我们现在重点放在沥青上,兼具高容量高首效的硬炭可能要用矿物系的原料来做。

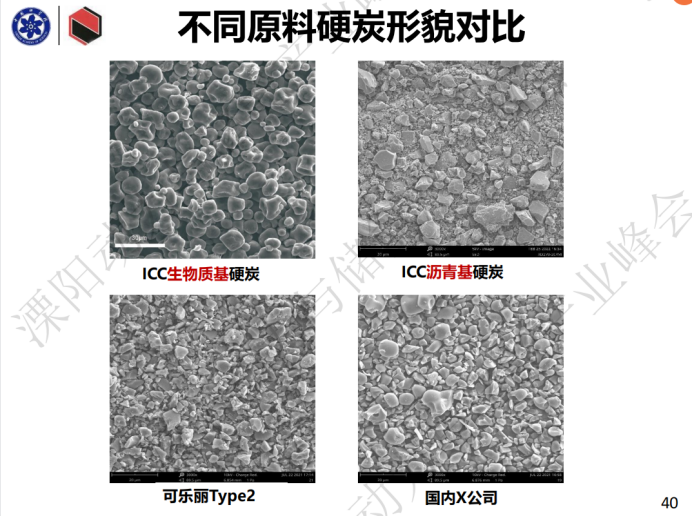

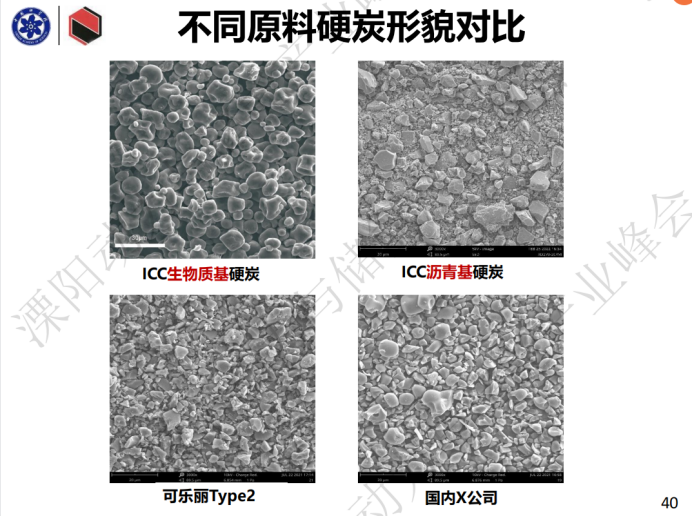

我们还做了硬炭形貌的对比,规则的颗粒形貌对于后续的调浆、涂布、极片的压实密度有帮助,不同的原料形貌差别还是比较大。用生物质或沥青制备高容量和低成本的硬炭,分别服务于锂离子电池和钠离子电池,用在大规模储能还有低速电动车,我觉得这个是很好的。

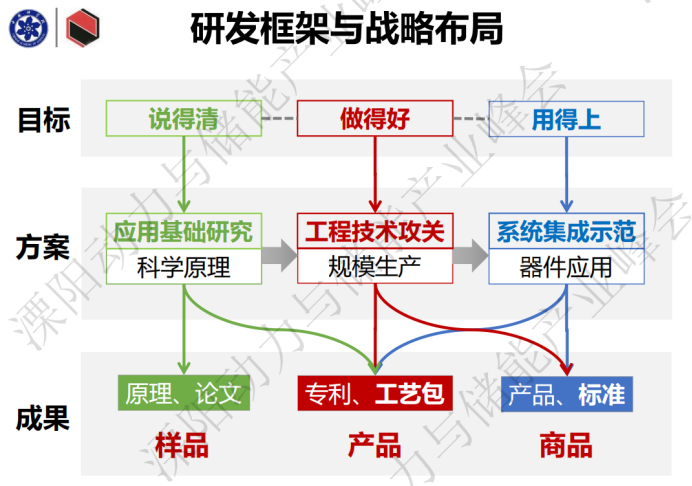

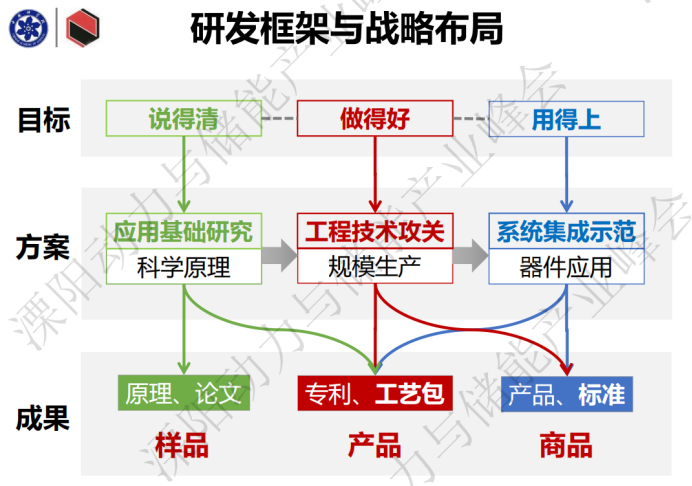

我们也非常重视标准化的工作,在储能炭领域做了一系列国际标准和国家标准,前期在石墨烯领域做的多一点,最近我们也在移向硬炭,包括一些测试方法和SOP的标准化。最后想说的是,其实我们任何一个材料从实验室开始,最终要做的好和用得上,需要打通“科学问题-技术突破-工程化-终端应用”整个链条,这样才能够实现材料从样品,到产品,再到商品的跨越,这也是中科院煤化所在炭材料领域一直秉持的理念,在碳纤维、特种石墨、储能炭等领域都是这么一路走过来,稳扎稳打。

来自:

【动力和储能电池产业创新论坛】山西煤化所陈成猛研究员:储能炭材料的开发与器件组装示范

陈成猛 中国科学院山西煤炭化学研究所研究员

报告题目:储能炭材料的开发与器件组装示范

陈成猛:非常荣幸,能够到溧阳来给大家分享我们在电化学储能炭材料研发的一些进展,我来自于山西煤化所,煤化所是中科院在山西唯一的一个研究所。我们所的研究方向就写在名字里面,一个是煤,煤的清洁高效利用,包括煤制油、煤制气、煤制化学品以及污染物控制,还有一个是炭,上世纪60年代我们从碳纤维、石墨起步一直做到现在,有很多的材料实现了产业化,保障了国家的重大需求。

我来自于中科院炭材料重点实验室,主要从事电化学储能炭材料开发。要说炭材料,第一部分我先简单介绍一下先进炭材料产业链的概况,第二部分举两个例子,一个是超级电容器用活性炭的开发,我们通常叫电容炭,另一个是硬炭负极材料的开发,最近比较火,钠电池把硬炭带火了。其实硬炭和电容炭还是有异曲同工之妙,我们也知道日本可乐丽公司在电容炭和硬炭这个方面都是比较领先的,这里面确实有一些相似或者相近的技术Know-How。

说到炭材料大家肯定不陌生,同样都是碳元素,有的很软有的很硬,有的透光有的吸光,还有SP、SP2、SP3不同杂化的,碳元素是很神奇的。在 “双碳”背景下,我们用炭材料来固碳,同时这些炭又能够应用于锂离子电池、钠离子电池或者超级电容器这些清洁减碳的场景,因此储能炭材料对于双碳目标达成非常有贡献。

这是我们梳理的炭材料全景图,把炭材料放在一起去看的话,是一个体系非常大的种类。第一类是碳纤维,它包含了聚丙烯腈基碳纤维,酚醛基、沥青基还有黏胶基的,应用场景也很多元化。第二类是储能炭材料,近十年来越来越重要,因此我们单独把它拿出来。其它还有热管理材料,特种石墨、多孔炭以及新型的纳米炭材料,如石墨烯、富勒烯、碳纳米管等。事实上,我们去看它的上游原料,无非是三大类。

第一类,煤炭、石油以及下游的衍生物沥青。

第二类,合成高分子,如酚醛树脂、聚酰亚胺、聚丙烯腈。

第三类,生物质,如椰壳、竹子、木材等,以及天然的高分子如淀粉、木质素、壳聚糖等。

下游产业应用方面,从国家重大需求到国民经济主战场都有,所以炭材料在整个社会发展的进程中是不可或缺的。

举个例子,储能炭材料。在锂离子电池、钠离子电池、超电、铅酸等一系列的电化学储能产业和市场的牵引下,带火了很多炭材料,例如石墨类的负极材料现在市场是非常非常大,去年出货量已经在80万吨左右;另外硅炭、硬炭还有超级电容器用活性炭,现在市场都非常好,并且下游对储能炭的技术需求也是在持续升级。

储能炭材料的上游原料是含碳矿物,或者含碳资源,所以它前端连接的是含碳资源的高质化利用,后端对接的是电化学储能战略性新兴产业。这里我特别要提到一个重要的原料——沥青,山西煤比较多,焦化产业也比较发达,全国60%的焦化在山西,焦化就会产出大量煤焦油,煤焦油经加工后就获得煤沥青,另外整个东北和华北地区也有很多的石油沥青。沥青是个好东西,可以把它称作是炭材料之母,目前市场上大规模使用的人造石墨负极,主要就是用沥青来做的,硬炭也可以用沥青来做。当然沥青不仅可以做储能材料,还可以做碳纤维,还有一些功能性的炭,如多孔炭,应用的领域也比较广。储能对于沥青高质化利用,是一个巨大的需求牵引和技术驱动。

我们现在都生活在一个可充电的时代,都在讲“源网荷储”,其实储是支撑源网荷的一个底层技术。这里我们可以看到,汽车电动化、消费类电子还有智能电网、军工市场都对电化学储能有一个很强劲的拉动作用,所以这里面就有形形色色的电池,这个电池也在不断的升级。

同时出现一些新的技术,像锂硫、锂空、锌锂子电池等,能够形成氧化还原电对的,基本上现在大家都把它拿来做电池,用于储能。不同的技术之间也在交叉融合,比如电池和电容,电容型的电池,或者叫锂离子电容器。其实大家想各种各样的招,就是为了从能量密度和功率密度上去匹配下游应用。这里我想说的是,各类电池技术基本上都与炭材料密切相关,例如锂离子电池负极基本上就是各种炭,超级电容器就更不用说了,正负极对称全是活性炭,铅酸其实也在往里面去加炭,燃料电池里面也有好多炭材料。其中一部分炭材料还处于“卡脖子”阶段,没有解决进口替代。第一部分,我就简单的做了一个梳理,比较快速的讲讲炭材料。

第二部分讲两个例子,第一个就是超级电容器用活性炭。超级电容器相对于电池来讲,发展并不是很快,但是目前的双碳目标下,它作为一种短时高功率的可靠性电源、后备电源或者调频电源,未来的增长会有一个很明显的提升。

其实超级电容目前在电动公交、轨道交通、智能电网、物联网等,以及电磁弹射、定向武器等特殊领域已经得到应用,当然市场规模还不是很大,但在未来的十年可能会迎来一个小的爆发期,因为它可以和电池很好的去匹配。

但是这里面有一个比较尴尬的问题,就是超级电容器用的活性炭,一直没有很好的国产化。现在80%还是依赖于从国外进口,特别是日本可乐丽公司,它做的是非常非常好的,YP-50F国内一直在用,还有韩国PCT公司。所以我觉得这个对于国内整个超级电容器产业的发展是非常不利的。第一,进口的原料非常非常贵,就导致我们整个超级电容器成本过高,在一些应用场景里性价比不够;另一方面,也会导致供应链隐患,特别是超级电容器还有一些特殊敏感领域的应用。超级电容活性炭为什么这么复杂?虽然大家都知道中国是一个活性炭大国,产能全球领先,但是为什么这种高端的电容炭就做不出来?这是因为它里面的指标体系非常复杂,而且指标之间相互关联,部分指标也比较苛刻。

举个例子,比如说电容炭纯度要求灰分在0.1%以内,金属离子要求ppm数量级,这对于比表面积接近2000m2/g的强吸附性的活性炭来讲是非常非常困难的,当然还有一些其他难点。总体来讲,就是工艺路线比较长,指标比较苛刻,构效关系也比较复杂。

其实用来做电容炭的原料可以有很多,生物质、煤沥青、石油焦,还有酚醛树脂都是可以的,但各有千秋。除了酚醛树脂目前成本过高之外,其实用生物质和石油焦都实现了大规模商业化,而且也实现了批量化供货,其中日本是以生物质为主,韩国以石油焦为主。

这里我们又梳理了一下电容炭的性能或关键控制性技术指标,从人、机、料、法、环、测不同的维度去看它的影响因素会发现,这确实是一个非常庞大的体系,而且一环扣一环,包括热化学转化,粉体等过程,还有一些装备和质量管理的问题。要把这里的构效关系理清楚,同时把关键点能够拎出来,掌握尽量多的kow-how,对于我们面向应用需求的定制化产品开发是非常有利的。

我们在以上的研发基础上,2016年与山西一家上市企业美锦能源合作开始做中试,建成了一条十吨级的电容炭中试示范线,到2019年底完成中试技术攻关,又经过一年多的优化,与用户的互动,目前定型了两款产品。其中一款和国际主流材料对比,指标已经达到先进水平,具备了进口替代的能力。目前正在联合美锦能源,把十吨级中试放大到年产五百吨的产业化一期工程,预计今年年底能够投产。

料要成材、材要成器、器要好用。我们不仅要提供材料,还要提供材料的应用解决方案,形成研发的闭环。因此我们立足自己研制的电容炭,去组装超级电容器,开发了兼具高能量密度和高功率密度的超级电容器技术。

超级电容器如果要提升性能和性价比,一定要实现电容炭的国产化,同时能够随需求变化持续升级迭代。这里是我们开发的超级电容器技术指标对比,超级电容器和锂离子电池不太一样,漏电流、高温浮充性能、长时间循环的稳定性要求比较关键,因为它作为一个调频或者后备电源,要高可靠性,目前我们的超级电容能量密度能做到7Wh/kg,功力密度能做到14kW/kg,同时循环稳定性也是非常好的。

电力系统的智能电网在数据采集传输和通讯控制过程中的用到很多的后备电源,这些电源长期浮充温度波动也比较大,维保难度也比较大。最近我们也在与电力系统对接,样件正在国网、南网挂网测试,目前也取得了非常好的效果,下一步希望把超级电容器技术进行转,推向产业化,这样可以消化一部分电容炭,同时也能为用户提供高质量的解决方案。

但是超级电容器的未来不仅仅是在电力系统,现在风电也在大量使用,每一个桨叶里面都需要超级电容器,用它去调节桨叶角度,可以实现高功率和免维护。还有就是像新能源并网过程中的调频,轨道交通制动能量回收,电梯节能、电动公交、小型的智能电表、电子标签、物联网等领域,也需要高功率长寿命电源来支撑。

最后第三部分我介绍一下硬炭负极,做了电容炭后再做硬炭难度会小一些。最近钠电挺火的,锂资源暴涨,俄乌冲突等问题带来了供应链安全问题,所以钠电本来是一个备胎,现在备胎要转正了。但钠电供应链还很不成熟,上游的正极、负极、隔膜,电解液都和锂电不一样,尤其是负极,基本上只能用硬炭来解决,但是目前国内还没有实现批量化生产。如果未来我们要大量的应用钠电,就需要重新建立供应链,所以目前要尽快把硬炭推向产业化。

因为硬炭在锂离子电池里面的应用很少,所以之前大家对硬炭的关注不高。但硬炭其实可以改善锂离子电池低温、快充和安全性的问题,所以它可以进入锂离子电池和钠离子电池两个跑道,从这里开启硬炭的时代。

制备硬炭的原料也可以是生物质、化石燃料或者高分子。

生物质作为绿色、可再生的含碳资源,是生产功能炭材料的优质前驱体。但由于原始生物质组分十分复杂,在炭化过程中,不同组分通过自身特定的途径和动力学进行分解,相互之间彼此影响,导致直接炭化生物质不能赋予炭材料可控的结构和理想的性能。例如对于一块木头来讲,它包括了三素也就是纤维素、半纤维素、木质素,我们需要把每个东西搞清楚。再比如说多糖类的原料,像纤维素和淀粉,C1和C6的糖苷键就很容易发生左旋,炭化过程中就会导致大量焦油小分子产生和溢出,碳收率非常低,而且整个原始的形貌也比较容易破坏。因此,对大部分的生物质都需要进行预先的稳定化,然后再炭化形成硬炭。直接去处理的话,收率是非常非常低的。这里我们用马来酸酐去处理这种淀粉,与不处理的淀粉相比,其颗粒形貌保持、收率明显的提升。也就是通过简易绿色的干法酯化改性,有效抑制了淀粉直接热解过程中结构的熔融发泡,维持了天然球形形貌,提高了碳收率,实现了淀粉基硬碳微球的可控制备。

后续又做了一些深入的研究,酯化和不酯化反应路径有哪些差别?为什么会造成这种现象?我们也是通过系列谱学表征技术对其热化学转变过程进行了原位追踪,推测了其可能的反应路径。值得注意的是,硬炭的性能不仅与制备方式有关,而且很大程度上取决于所用前驱体的性质。例如,对于淀粉来说其氧含量约为49 wt.%。可见,除碳以外,氧是不同前驱体中最常见和重要的元素。这就更加吸引我们去探索和阐明前驱体中氧含量的多少在硬炭微观结构演变中起到的潜在作用。为此,我们提出了一种简易的低温氢气还原策略来调节前驱体中的氧含量。结果表明:降低前驱体的氧含量但保证交联结构的稳定性可以在较低的炭化温度促进开放孔隙的闭合和碳层的定向排列。用作钠离子电池负极,其容量可以接近370mAh/g,首次库伦效率达到82.5%。也就是说,通过对前驱体进行结构的优化、成分优化、结构优化,或者一些交联,最终能优化出很好的一些结构出来。

木质素也是同样的道理,也需要进行预交联才能得到硬炭,通过化学表征,搞清楚反应路径,还有对孔结构的影响。我们也写了一些关于硬炭的综述,梳理了用生物质、沥青、高分子来做硬炭的关键科学问题,产业短板,希望我们共同努力,把基础做扎实。

我们也做了一些对比,包括进口的,国产的,还有我们自己做的硬炭。我们现在储钠容量可以做到335mAh/g,首效可以做到87%,并且已经基本定型。用沥青做的也不错,初步也能做到290mAh/g,85%首效。下一步我认为沥青的潜力应该比生物质还要大一点,,因为生物质可能已经碰到天花板,所以我们现在重点放在沥青上,兼具高容量高首效的硬炭可能要用矿物系的原料来做。

我们还做了硬炭形貌的对比,规则的颗粒形貌对于后续的调浆、涂布、极片的压实密度有帮助,不同的原料形貌差别还是比较大。用生物质或沥青制备高容量和低成本的硬炭,分别服务于锂离子电池和钠离子电池,用在大规模储能还有低速电动车,我觉得这个是很好的。

我们也非常重视标准化的工作,在储能炭领域做了一系列国际标准和国家标准,前期在石墨烯领域做的多一点,最近我们也在移向硬炭,包括一些测试方法和SOP的标准化。最后想说的是,其实我们任何一个材料从实验室开始,最终要做的好和用得上,需要打通“科学问题-技术突破-工程化-终端应用”整个链条,这样才能够实现材料从样品,到产品,再到商品的跨越,这也是中科院煤化所在炭材料领域一直秉持的理念,在碳纤维、特种石墨、储能炭等领域都是这么一路走过来,稳扎稳打。

来自: