这种手机新材料“上天”了!

研究人员正在检修维护生产设备。

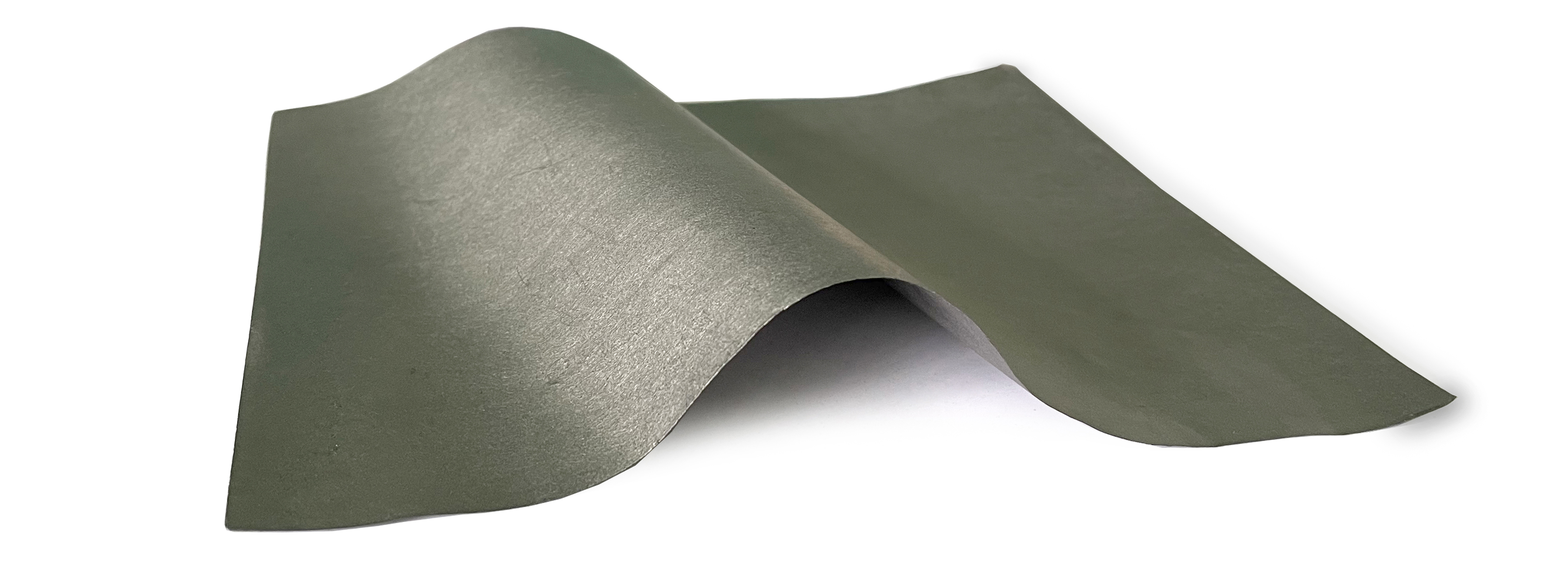

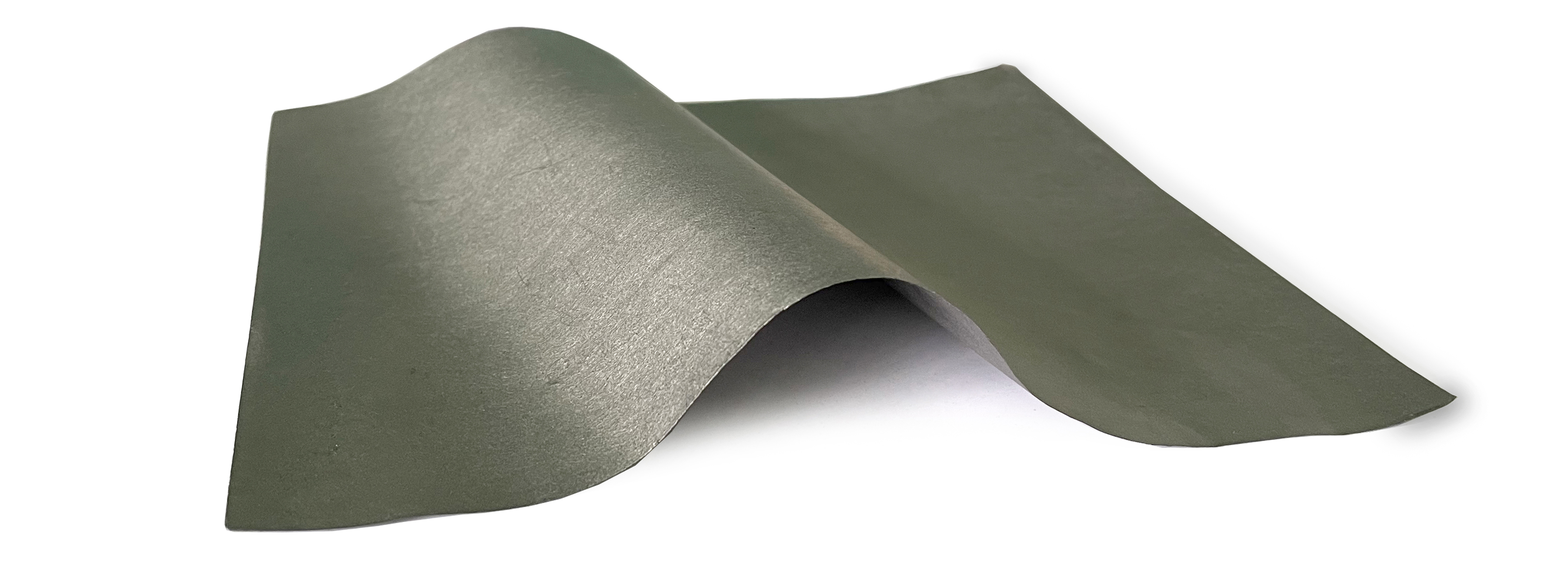

石墨烯导热膜 中科院山西煤化所供图

自2018年华为Mate 20X手机率先使用石墨烯膜散热技术后,国内主流手机厂商纷纷在旗舰机型中使用石墨烯膜。

据不完全统计,2020年二季度到2021年二季度,我国使用石墨烯导热膜的手机销量接近2900万部,石墨烯膜累计用量约130万平方米。

近日,中国科学院山西煤炭化学研究所(简称中科院山西煤化所)副研究员孔庆强在接受《中国科学报》采访时给出上述数据。

在他看来,“随着5G智能手机渗透率的快速增加,石墨烯导热膜有望迎来爆发式增长”。

据安信证券等研究机构预测,到2022年,全球手机散热市场规模将超过35亿美元。

为应对大功率电子器件的散热需求,中科院山西煤化所组建了以“709课题组+705课题组”为主要成员的“大兵团”,成功研制出热通量高、柔韧性好等综合指标优越的石墨烯导热膜,建成十吨级氧化石墨烯浆料和千平方米级石墨烯膜中试平台,并在多款卫星中定型使用,成为中国航天科技集团、中国电科集团等单位的合格供货方。

新材料备受“热宠”

作为709课题组成员,孔庆强表示,在石墨烯导热膜逐渐成为热门散热材料之前,主流电子散热材料主要采用以聚酰亚胺薄膜为原料制备的人工石墨膜,虽然人工石墨膜面内热导率较高(1000~1500 W/mK),但受原料膜限制,其厚度也较小(25~60μm),“更重要的是,这些原料主要依赖进口”。

相比之下,石墨烯导热膜兼具高热导率(1000~1200W/mK)和高厚度(100~300μm)。此外,它的横向扩热能力是人工石墨膜的4倍以上。

但孔庆强指出,目前石墨烯导热膜的制备仍有很多关键技术难题亟待突破,例如大片径氧化石墨烯批量合成技术、超厚氧化石墨烯膜快速组装技术和低成本热处理技术等。

“像石墨烯膜的制备,通常需要在2800℃以上的高温下进行石墨化处理,但目前只能采用间歇式生产工艺,不仅能耗高,生产效率也很低。”孔庆强说。

满足关键领域需求

中科院山西煤化所副研究员、705课题组成员陶则超告诉《中国科学报》,目前市场上的石墨烯导热膜主要应用于消费电子领域,用户主要关注产品的热导率和厚度指标,应用于航天等关键领域的石墨烯导热膜很少。

而此次中科院山西煤化所研发的石墨烯导热膜,主要应用于航天等关键领域。这要求石墨烯导热膜除了达到良好的热导率和厚度等核心指标外,弯曲半径、可凝挥发物、辐照性能等其他十几项技术指标也要达标。“任何一个指标不达标,都会导致产品无法使用。”陶则超说。

实际上,早在2014年,中科院山西煤化所就依托多年的石墨烯研发技术,开展了石墨烯导热膜的研究,突破了多项关键技术,并在2016年应用于关键领域大功率电子器件中。

陶则超告诉记者,此前团队主要研发的是100μm厚的石墨烯膜,而当尝试将其厚度做到200μm时,氧化石墨烯膜经过炭化处理后会直接碎掉,无法再进行后续处理。

为了突破氧化石墨烯膜的炭化工艺瓶颈,研发团队首先优化了炭化的工艺参数,将良品率提高到50%。随后又改进了氧化石墨烯的合成工艺,最终解决了这项难题,同时也为后续研发300μm厚的石墨烯膜打下坚实基础。

陶则超表示,此次研发的石墨烯导热膜具有优异的综合水平,可以达到“宇航级标准”,不仅在超厚膜成型、专用浆料、致密化、热处理等关键过程拥有自有技术,还申请了10项发明专利,其中4项专利已经获得授权。

“大兵团”作战

在中科院炭材料重点实验室副主任、中科院山西煤化所709课题组组长陈成猛看来,石墨烯导热膜之所以取得重要突破,与打破课题藩篱,开展“大兵团”式作战密不可分。

“针对复杂的系统工程,整合研究所内相关方向优势力量,打造联合攻坚团队,能充分发挥中科院体系化、建制化的优势。”陈成猛说。

早在2007年,中科院山西煤化所就开始了石墨烯的研究。2012年,该所709课题组成立,随后完成了氧化还原石墨烯的吨级中试,中试产品销往国内外300余个用户单位,在石墨烯材料制备方面积累了丰富的经验。

而中科院山西煤化所705课题组长期从事炭基热管理产品的研发,先后开发了石墨扩热板、柔性均热膜、泡沫石墨、导热索等代表性热管理材料和热控产品,在多个星载电子产品热控分系统中获得连续应用。

“两个团队打破课题组的藩篱,分可独立作战,合可协力攻坚,实现了团队、技术和平台的优势互补、快速打通‘料—材—器—用’创新链,为掌握石墨烯导热膜成套核心技术创造了十分有利的条件。”陈成猛说。

实际上,中科院山西煤化所开展这种“大兵团”式研发并非第一次,此前曾应用于炭纤维和煤制油等重大技术攻关,但在石墨烯导热膜项目上还是首次。

陶则超表示,目前团队建立的中试平台具备年产十吨氧化石墨烯的生产能力,最终可以生产1000平米石墨烯膜,可供2.2万部手机使用,大约能满足100颗卫星的需要。

“在我国,从氧化石墨烯制备一直做到终端石墨烯膜的中试平台还是比较少见的。”陈成猛告诉记者,目前团队正与国内多个投资方进行对接,推动石墨烯膜技术从中试走向产业化。

“目前的中试平台产能有限,已无法满足用户的订单需求。”陈成猛说,下一步,团队将根据市场需求,拟建设年产20万平方米高通量石墨烯膜生产线,预期可实现年产值2.7亿元。

具体而言,一期计划建立一个万平方米级工业示范线,主要瞄准满足国家重大需求的高附加值领域,并逐渐扩大产能,向消费电子领域的旗舰机型拓展。

陈成猛表示,除了石墨烯导热膜,团队还将根据用户需求,研发更高厚度的石墨烯扩热板和导热/储热双功能膜。

在他看来,目前我国的石墨烯研发生态和市场环境已有明显好转,也更趋于理性和务实。“在一些细分领域,石墨烯已展现出了重大的技术和商业价值。我们要客观公正,用耐心、细心和恒心去看待石墨烯这一新技术,做符合科学规律和历史规律的事。”

这种手机新材料“上天”了!

研究人员正在检修维护生产设备。

石墨烯导热膜 中科院山西煤化所供图

自2018年华为Mate 20X手机率先使用石墨烯膜散热技术后,国内主流手机厂商纷纷在旗舰机型中使用石墨烯膜。

据不完全统计,2020年二季度到2021年二季度,我国使用石墨烯导热膜的手机销量接近2900万部,石墨烯膜累计用量约130万平方米。

近日,中国科学院山西煤炭化学研究所(简称中科院山西煤化所)副研究员孔庆强在接受《中国科学报》采访时给出上述数据。

在他看来,“随着5G智能手机渗透率的快速增加,石墨烯导热膜有望迎来爆发式增长”。

据安信证券等研究机构预测,到2022年,全球手机散热市场规模将超过35亿美元。

为应对大功率电子器件的散热需求,中科院山西煤化所组建了以“709课题组+705课题组”为主要成员的“大兵团”,成功研制出热通量高、柔韧性好等综合指标优越的石墨烯导热膜,建成十吨级氧化石墨烯浆料和千平方米级石墨烯膜中试平台,并在多款卫星中定型使用,成为中国航天科技集团、中国电科集团等单位的合格供货方。

新材料备受“热宠”

作为709课题组成员,孔庆强表示,在石墨烯导热膜逐渐成为热门散热材料之前,主流电子散热材料主要采用以聚酰亚胺薄膜为原料制备的人工石墨膜,虽然人工石墨膜面内热导率较高(1000~1500 W/mK),但受原料膜限制,其厚度也较小(25~60μm),“更重要的是,这些原料主要依赖进口”。

相比之下,石墨烯导热膜兼具高热导率(1000~1200W/mK)和高厚度(100~300μm)。此外,它的横向扩热能力是人工石墨膜的4倍以上。

但孔庆强指出,目前石墨烯导热膜的制备仍有很多关键技术难题亟待突破,例如大片径氧化石墨烯批量合成技术、超厚氧化石墨烯膜快速组装技术和低成本热处理技术等。

“像石墨烯膜的制备,通常需要在2800℃以上的高温下进行石墨化处理,但目前只能采用间歇式生产工艺,不仅能耗高,生产效率也很低。”孔庆强说。

满足关键领域需求

中科院山西煤化所副研究员、705课题组成员陶则超告诉《中国科学报》,目前市场上的石墨烯导热膜主要应用于消费电子领域,用户主要关注产品的热导率和厚度指标,应用于航天等关键领域的石墨烯导热膜很少。

而此次中科院山西煤化所研发的石墨烯导热膜,主要应用于航天等关键领域。这要求石墨烯导热膜除了达到良好的热导率和厚度等核心指标外,弯曲半径、可凝挥发物、辐照性能等其他十几项技术指标也要达标。“任何一个指标不达标,都会导致产品无法使用。”陶则超说。

实际上,早在2014年,中科院山西煤化所就依托多年的石墨烯研发技术,开展了石墨烯导热膜的研究,突破了多项关键技术,并在2016年应用于关键领域大功率电子器件中。

陶则超告诉记者,此前团队主要研发的是100μm厚的石墨烯膜,而当尝试将其厚度做到200μm时,氧化石墨烯膜经过炭化处理后会直接碎掉,无法再进行后续处理。

为了突破氧化石墨烯膜的炭化工艺瓶颈,研发团队首先优化了炭化的工艺参数,将良品率提高到50%。随后又改进了氧化石墨烯的合成工艺,最终解决了这项难题,同时也为后续研发300μm厚的石墨烯膜打下坚实基础。

陶则超表示,此次研发的石墨烯导热膜具有优异的综合水平,可以达到“宇航级标准”,不仅在超厚膜成型、专用浆料、致密化、热处理等关键过程拥有自有技术,还申请了10项发明专利,其中4项专利已经获得授权。

“大兵团”作战

在中科院炭材料重点实验室副主任、中科院山西煤化所709课题组组长陈成猛看来,石墨烯导热膜之所以取得重要突破,与打破课题藩篱,开展“大兵团”式作战密不可分。

“针对复杂的系统工程,整合研究所内相关方向优势力量,打造联合攻坚团队,能充分发挥中科院体系化、建制化的优势。”陈成猛说。

早在2007年,中科院山西煤化所就开始了石墨烯的研究。2012年,该所709课题组成立,随后完成了氧化还原石墨烯的吨级中试,中试产品销往国内外300余个用户单位,在石墨烯材料制备方面积累了丰富的经验。

而中科院山西煤化所705课题组长期从事炭基热管理产品的研发,先后开发了石墨扩热板、柔性均热膜、泡沫石墨、导热索等代表性热管理材料和热控产品,在多个星载电子产品热控分系统中获得连续应用。

“两个团队打破课题组的藩篱,分可独立作战,合可协力攻坚,实现了团队、技术和平台的优势互补、快速打通‘料—材—器—用’创新链,为掌握石墨烯导热膜成套核心技术创造了十分有利的条件。”陈成猛说。

实际上,中科院山西煤化所开展这种“大兵团”式研发并非第一次,此前曾应用于炭纤维和煤制油等重大技术攻关,但在石墨烯导热膜项目上还是首次。

陶则超表示,目前团队建立的中试平台具备年产十吨氧化石墨烯的生产能力,最终可以生产1000平米石墨烯膜,可供2.2万部手机使用,大约能满足100颗卫星的需要。

“在我国,从氧化石墨烯制备一直做到终端石墨烯膜的中试平台还是比较少见的。”陈成猛告诉记者,目前团队正与国内多个投资方进行对接,推动石墨烯膜技术从中试走向产业化。

“目前的中试平台产能有限,已无法满足用户的订单需求。”陈成猛说,下一步,团队将根据市场需求,拟建设年产20万平方米高通量石墨烯膜生产线,预期可实现年产值2.7亿元。

具体而言,一期计划建立一个万平方米级工业示范线,主要瞄准满足国家重大需求的高附加值领域,并逐渐扩大产能,向消费电子领域的旗舰机型拓展。

陈成猛表示,除了石墨烯导热膜,团队还将根据用户需求,研发更高厚度的石墨烯扩热板和导热/储热双功能膜。

在他看来,目前我国的石墨烯研发生态和市场环境已有明显好转,也更趋于理性和务实。“在一些细分领域,石墨烯已展现出了重大的技术和商业价值。我们要客观公正,用耐心、细心和恒心去看待石墨烯这一新技术,做符合科学规律和历史规律的事。”